Когда речь заходит об инвестициях в станки или автоматизацию, компании, занимающиеся производством металлоконструкций, используют лозунг штата Миссури: "Покажи мне!".

Это легко понять. Доказательство возврата инвестиций (ROI) всегда способствует принятию простых решений.

"Сейчас, когда североамериканским производителям необходимо быстрее поставлять высококачественную продукцию, испытывая при этом дефицит рабочей силы, мы рады объявить о новой программе APS, которая может облегчить их бремя", - сказал Тони Ландес, коммерческий директор APS.

Ландес добавил, что до пандемии многие производители были заинтересованы в изучении способов оптимизации работ по отделке металла, но в условиях роста стоимости рабочей силы этот интерес усилился. Предлагаемые проекты, которые до кризиса COVID-19 обещали пятилетний срок окупаемости инвестиций на основе стоимости рабочей силы, теперь показывают двухлетний срок окупаемости инвестиций, поскольку почасовая оплата труда в некоторых регионах резко возросла.

Инвестиции в модернизацию технологических процессов и автоматизацию усложняются, если учесть проблемы цепочки поставок. Например, срок поставки некоторых роботов может достигать года.

По словам Ландеса, одна из целей программы APS - показать производителям, что предлагаемые усовершенствования технологического процесса действительно возможны, и дать им уверенность в том, что они смогут продвинуться вперед и как можно скорее получить отдачу от своих инвестиций. Испытания и сбор количественных данных проводятся в Нортборо, что избавляет производителя от необходимости выкраивать время и искать ресурсы для проведения аналогичных работ в своем цехе, а результаты передаются производителю в короткие сроки.

"Наша лаборатория посвящена именно таким проектам", - сказал Ландес. "Это игровая площадка для инженеров".

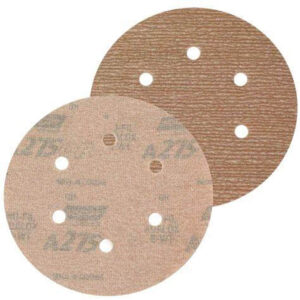

Центральным элементом программы является автоматизированная камера APS, которая позволяет проводить испытания всех видов обработки "среда - деталь" (когда робот наносит абразив на закрепленную заготовку) и "деталь - среда" (когда робот перемещает деталь к стационарным абразивным станкам). В камере также можно воспроизводить мокрую и сухую обработку. Для испытаний доступен весь спектр абразивных материалов, таких как покрытия, нетканые материалы, тонкие круги, связки и суперабразивы.

Робот FANUC R2000iC весом 210 кг, поступивший в декабре 2021 г. и запущенный в феврале 2022 г., обеспечивает автоматизированные движения, необходимые для проведения испытаний. Робот, способный определять величину прилагаемого усилия и соответствующим образом регулировать его, оснащен устройством смены инструмента ATI, которое может работать в паре с концевым захватом для удержания деталей, подаваемых на абразивный станок, или с рядом переносных инструментов и шпинделей, позволяющих роботу удерживать абразивные материалы, которые затем наносятся на заготовки.

В камере установлены две отделочные/шлифовальные головки ACME, обе с регулируемой скоростью вращения. Один из станков, головка со штабелем, имеет нижний шпиндель, оснащенный двигателем мощностью 40 л.с., способным приводить в движение крупные суперабразивные, алмазные, связные и отрезные круги. Шпиндель также может приводить в движение любые радиальные изделия диаметром до 20 дюймов. Верхняя головка штабелированного блока представляет собой двигатель мощностью 5 л.с., который может использоваться непосредственно на контактном круге или в качестве ведомого звена ленточной установки. Устройство может работать с ремнем любого типа шириной до 3 дюймов.

Второй абразивный станок представляет собой боковую отделочную головку с возможностью программируемого поворота основания. Эта опция позволяет обрабатывать детали нестандартной формы, поскольку головка может вращаться одновременно с движением робота-арматурщика. Головка также имеет возможность одновременной работы двух лент с различными зернистостями, зернами и подложками и различными типами контактных колес в различных вариантах установки. Эти контактные колеса могут быть установлены на пневматическом плавающем шпинделе для обеспечения различных параметров давления в точке контакта.

Ландес отметил, что наличие двигателей с регулируемой скоростью на абразивных станках очень важно для тестирования определенных приложений. Это позволяет лаборатории продемонстрировать конечным пользователям и системным интеграторам ценность возможности изменения скорости в процессе обработки.

В лаборатории для обработки деталей робот имеет доступ к двум моторизованным головкам: сервошпинделю PushCorp. STC1015 со скоростью вращения 10 000 об/мин, 15 л.с. и сервошпинделем PushCorp. STC0605 со скоростью вращения 6 000 об/мин и сервошпинделем мощностью 5 л.с. Двигатель мощностью 15 л.с. способен удерживать различные радиальные абразивные инструменты, требующие высокой скорости и мощности для достижения заданных результатов. Шпиндель установлен на устройстве согласования AFD1240, что позволяет специалисту контролировать величину постоянного усилия в процессе финишной обработки. Двигатель мощностью 5 л.с. используется для работы с мелкими и легкими абразивами. Этот шпиндель установлен на активном устройстве AFD310 для контроля усилия и доказательства того, что детали можно переводить из ручного в автоматический режим работы, получая при этом одинаковые результаты.

По словам Ландеса, по состоянию на середину июня лаборатория завершила около девяти тестовых проектов, еще шесть находятся в стадии разработки. Одновременно с этим проводятся первые официальные презентации для отдела продаж компании, так что во второй половине года ожидается значительный рост числа проектов.

Несмотря на то, что программа APS является относительно новой, Ландес поделился парой успешных примеров. В одном случае производитель встраиваемых светильников искал способ улучшить процесс полировки внутренней поверхности корпусов светильников. В этом процессе использовались фиксированные абразивные круги (FAB) и полировальный состав. Поработав в лаборатории, специалисты APS предложили проецировать воду на обрабатываемую деталь, а затем использовать новый шлифовальный круг Norton FAB, в котором абразив из карбида кремния равномерно распределен и нанесен на обе стороны полотна круга.

Производитель был приглашен посетить лабораторию и увидеть рекомендованный процесс в действии. Убедившись в том, что конечный результат достигается без необходимости нанесения, очистки и утилизации большого количества полировальной смеси, компания дала согласие на инвестиции в новое металлообрабатывающее оборудование, включающее механические регулировки для подачи воды на заготовку во время полировки.

"Нам более чем комфортно, когда заказчик находится в лаборатории и наблюдает за нами. Мы не закрытая лаборатория", - сказал Ландес.

В другом случае производитель железнодорожных колес искал автоматизированный процесс для удаления многочисленных дефектов на колесах глубиной до 0,125 дюйма в течение 60-75 секунд. Кроме того, компания рассчитывала использовать абразивную ленту, способную работать в течение всей восьмичасовой смены. Для выполнения той же задачи с помощью ручных инструментов компания полагалась на ручные шлифовальные машины.

По словам Ландеса, именно здесь специалистам пришлось проявить изобретательность. Поскольку в лаборатории не удалось разместить целое железнодорожное колесо, они попросили четверть колеса, что оказалось гораздо удобнее. Команде APS также пришлось изменить размер используемого абразива, чтобы учесть ограничения лаборатории.