Quando si tratta di investimenti in macchine utensili o automazione, le aziende di produzione di metalli adottano tutte lo slogan dello stato del Missouri: "Fammi vedere!".

È facile da capire. La prova del ritorno sull'investimento (ROI) facilita sempre le decisioni.

"In un momento in cui i produttori nordamericani hanno bisogno di consegnare più velocemente prodotti di alta qualità, pur dovendo fare i conti con la carenza di manodopera, siamo entusiasti di annunciare il nuovo Programma APS, che può alleviare parte del loro carico", ha dichiarato Tony Landes, responsabile commerciale di APS.

Landes ha aggiunto che prima della pandemia molti produttori erano interessati a scoprire come ottimizzare le loro attività di finitura dei metalli, ma questo interesse si è intensificato di fronte all'aumento del costo del lavoro. I progetti proposti, che prima della crisi COVID-19 promettevano un ROI di cinque anni basato sui costi della manodopera, ora mostrano un ROI di due anni, perché i salari orari sono saliti alle stelle in alcune aree.

Questi tipi di aggiornamenti dei processi o investimenti in automazione si complicano quando si considerano i problemi della catena di approvvigionamento. I tempi di consegna di alcuni robot, ad esempio, possono arrivare fino a un anno.

Uno degli obiettivi del programma APS, ha detto Landes, è dimostrare ai produttori che i miglioramenti proposti per lo sviluppo dei processi sono effettivamente possibili, dando loro la fiducia necessaria per andare avanti con i loro investimenti e portarli al punto di raccogliere i frutti il prima possibile. I test e la raccolta dei dati quantitativi vengono effettuati a Northborough, evitando che il produttore debba ritagliarsi del tempo e trovare le risorse per fare lo stesso nella propria officina, e i risultati vengono consegnati al produttore in tempi brevi.

"Il nostro laboratorio è dedicato a questo tipo di progetti", ha detto Landes. "È un parco giochi per ingegneri".

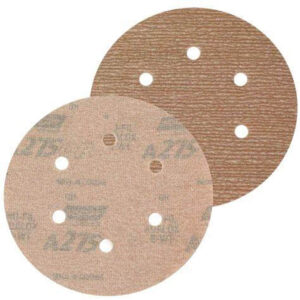

Il cuore del programma è la cella di automazione APS, che è in grado di testare tutti i tipi di applicazioni "media-to-part" (in cui il robot applica l'abrasivo a un pezzo fissato) e "part-to-media" (in cui il robot sposta il pezzo su macchine abrasive fisse). La cella può anche riprodurre la lavorazione a umido e a secco. È possibile testare l'intera gamma di abrasivi, come quelli rivestiti, in tessuto non tessuto, a mola sottile, incollati e superabrasivi.

Un robot FANUC R2000iC da 210 kg, arrivato nel dicembre 2021 e funzionante nel febbraio 2022, fornisce i movimenti automatizzati necessari per i test. Il robot, che è in grado di rilevare la quantità di forza applicata e di regolarsi di conseguenza, è dotato di un cambio utensili ATI in grado di essere accoppiato con una pinza a fine braccio per tenere i pezzi da presentare alla macchina abrasiva, oppure può essere accoppiato con una serie di utensili e mandrini portatili che consentono al robot di tenere gli abrasivi che vengono poi applicati ai pezzi.

La cella dispone di due teste di finitura/smerigliatura ACME, entrambe a velocità variabile. Una macchina, una testa impilata, ha un mandrino inferiore con un motore da 40 CV, in grado di azionare grandi ruote superabrasive, diamantate, incollate e da taglio. L'albero può inoltre azionare qualsiasi tipo di prodotto radiale fino a 20 pollici di diametro. La testa superiore dell'unità impilata è costituita da un motore da 5 HP che può essere utilizzato direttamente su una mola a contatto o come lasco della configurazione del nastro. L'unità può far funzionare un nastro largo fino a 3 pollici di qualsiasi tipo.

La seconda macchina abrasiva è una testa di finitura affiancata dotata di un'opzione di rotazione programmabile per la base. Questa opzione crea uno scenario in cui è possibile lavorare componenti di forma insolita, perché la testa può ruotare nello stesso momento in cui si muove il robot armatura. La testa ha anche la capacità di far funzionare due nastri contemporaneamente, utilizzando grane, grani e supporti diversi e vari tipi di ruote di contatto in diversi tipi di configurazioni. Queste ruote di contatto possono essere montate su un mandrino flottante pneumatico per adattarsi a varie impostazioni di pressione durante il punto di contatto.

Landes ha osservato che la presenza di motori a velocità variabile sulle macchine abrasive è molto importante per testare determinate applicazioni. Il laboratorio può mostrare agli utenti finali e agli integratori di sistemi il valore della possibilità di variare la velocità durante la lavorazione.

Sul lato del laboratorio dedicato ai supporti, il robot ha accesso a due teste motorizzate: un mandrino PushCorp. STC1015 da 10.000 giri/min. e 15 HP e un mandrino PushCorp. STC0605 da 6.000 giri/min. e 5-HP. Il motore da 15 HP è in grado di sostenere vari utensili abrasivi radiali che richiedono alti livelli di velocità e potenza per ottenere i risultati specificati. Il mandrino è montato su un dispositivo di conformità AFD1240, in modo che il tecnico possa controllare la quantità di forza costante durante il processo di finitura. Il motore da 5 HP è utilizzato per abrasivi piccoli e leggeri. Questo mandrino è montato su un dispositivo di conformità attivo AFD310 per un certo grado di controllo della forza e per dimostrare che i pezzi possono essere spostati dalle applicazioni manuali a quelle automatiche ottenendo risultati simili.

Landes ha dichiarato che a metà giugno il laboratorio ha completato circa nove casi di test e altri sei sono in corso. Contemporaneamente sono state fatte le prime presentazioni formali al team commerciale dell'azienda, per cui si prevede che il numero di progetti crescerà notevolmente nell'ultima parte dell'anno.

Anche se il programma APS è relativamente nuovo, Landes ha raccontato un paio di storie di successo. In un caso, un produttore di apparecchi di illuminazione a incasso cercava un modo per migliorare il processo di lucidatura dell'interno degli alloggiamenti delle luci. Il processo prevedeva l'uso di ruote abrasive fisse (FAB) e l'applicazione di un composto di lucidatura. Dopo aver lavorato sull'applicazione in laboratorio, il team di APS ha suggerito di proiettare l'acqua sul pezzo da lavorare e di utilizzare una nuova ruota di lucidatura FAB Norton, con un abrasivo al carburo di silicio uniformemente disperso e applicato su entrambi i lati del panno della ruota.

Il produttore è stato invitato a visitare il laboratorio e a vedere in azione il processo consigliato. Dopo aver constatato che i risultati finali si ottenevano senza la necessità di applicare, pulire e smaltire grandi quantità di mescola di lucidatura, l'azienda ha approvato gli investimenti nelle nuove attrezzature per la finitura dei metalli, che includevano regolazioni meccaniche per far arrivare l'acqua sul pezzo durante la lucidatura.

"Siamo più che a nostro agio ad avere il cliente in laboratorio che ci guarda le spalle. Non siamo un laboratorio chiuso", ha detto Landes.

In un altro caso, un produttore di ruote ferroviarie era alla ricerca di un processo automatizzato per rimuovere difetti multipli nelle ruote fino a 0,125 pollici di profondità, il tutto in una finestra di processo di 60-75 secondi. Inoltre, sperava di utilizzare un nastro abrasivo che potesse resistere per un intero turno di otto ore. L'azienda si affidava a smerigliatrici manuali per svolgere lo stesso compito con strumenti manuali.

Landes ha detto che in questo caso i tecnici hanno dovuto essere creativi. Non potendo ospitare una ruota ferroviaria completa nel laboratorio, hanno richiesto un quarto della ruota, che si adattava molto meglio. Il team dell'APS ha anche dovuto adattare le dimensioni dell'abrasivo da utilizzare per riflettere i limiti del laboratorio.