Lorsqu'il s'agit d'investir dans des machines-outils ou dans l'automatisation, les entreprises de transformation des métaux adoptent toutes le slogan de l'État du Missouri : "Montrez-moi !".

C'est facile à comprendre. La preuve d'un retour sur investissement (ROI) facilite toujours la prise de décision.

"À l'heure où les fabricants nord-américains doivent livrer plus rapidement des produits de haute qualité, tout en étant confrontés à des pénuries de main-d'œuvre, nous sommes ravis d'annoncer le nouveau programme APS, qui peut alléger leur fardeau", a déclaré Tony Landes, directeur commercial d'APS.

M. Landes a ajouté que de nombreux fabricants souhaitaient connaître les moyens d'optimiser leurs activités de finition des métaux avant la pandémie, mais que cet intérêt s'est intensifié face à l'augmentation des coûts de la main-d'œuvre. Les projets proposés qui promettaient un retour sur investissement de cinq ans sur la base des coûts de main-d'œuvre avant la crise du COVID-19 affichent aujourd'hui un retour sur investissement de deux ans, car les salaires horaires ont grimpé en flèche dans certaines régions.

Ces types d'améliorations de processus ou d'investissements dans l'automatisation se compliquent lorsque les problèmes liés à la chaîne d'approvisionnement sont pris en compte. Les délais de livraison de certains robots, par exemple, peuvent atteindre un an.

L'un des objectifs du programme APS, selon M. Landes, est de montrer aux fabricants que les améliorations proposées en matière de développement de processus sont effectivement possibles, ce qui leur donne la confiance nécessaire pour aller de l'avant avec leurs investissements et leur permettre d'en récolter les fruits le plus rapidement possible. Les essais et la collecte de données quantitatives sont effectués à Northborough, ce qui évite au fabricant de consacrer du temps et de trouver des ressources pour faire la même chose dans son propre atelier, et les résultats sont remis au fabricant dans un court délai.

"Notre laboratoire est dédié à ce type de projets", a déclaré M. Landes. "C'est un terrain de jeu pour les ingénieurs.

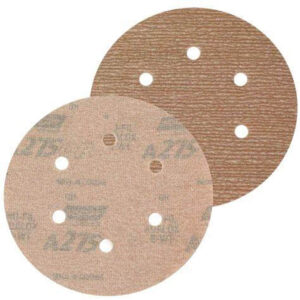

Au cœur du programme se trouve la cellule d'automatisation APS, capable de tester toutes sortes d'applications "media-to-part" (où le robot applique l'abrasif sur une pièce fixée) et "part-to-media" (où le robot déplace la pièce vers des machines d'abrasion fixes). La cellule peut également reproduire le traitement par voie humide ou sèche. La gamme complète d'abrasifs, tels que les abrasifs appliqués, les abrasifs non tissés, les abrasifs à meule fine, les abrasifs agglomérés et les superabrasifs, peut être testée.

Un robot FANUC R2000iC de 210 kg, arrivé en décembre 2021 et opérationnel en février 2022, assure les mouvements automatisés nécessaires aux essais. Le robot, qui peut détecter la quantité de force appliquée et s'ajuster en conséquence, est équipé d'un changeur d'outils ATI capable d'être associé à une pince en bout de bras pour maintenir les pièces présentées à la machine abrasive, ou il peut également être associé à une série d'outils et de broches portables permettant au robot de maintenir les abrasifs qui sont ensuite appliqués aux pièces à usiner.

La cellule dispose de deux têtes de finition/ponçage ACME, toutes deux à vitesse variable. L'une des machines, une tête superposée, possède une broche inférieure équipée d'un moteur de 40 HP, capable d'entraîner de grandes meules superabrasives, diamantées, collées et de tronçonnage. L'arbre peut également entraîner tout type de produit radial jusqu'à 20 pouces de diamètre. La tête supérieure de l'unité empilée est un moteur de 5 HP qui peut être utilisé directement sur une roue de contact ou comme mou de la courroie. L'unité peut faire fonctionner n'importe quel type de courroie jusqu'à une largeur de 3 pouces.

La deuxième machine abrasive est une tête de finition juxtaposée dont la base est dotée d'une option de pivot programmable. Cette option permet de traiter des pièces de forme inhabituelle, car la tête peut tourner en même temps que le robot à armature. La tête a également la capacité de faire fonctionner deux bandes simultanément, en utilisant différents grains et supports et différents types de roues de contact dans différents types de configuration. Ces roues de contact peuvent être montées sur une broche flottante pneumatique pour s'adapter à différents réglages de pression au point de contact.

M. Landes fait remarquer qu'il est très important de disposer de moteurs à vitesse variable sur les machines abrasives pour tester certaines applications. Cela permet au laboratoire de montrer aux utilisateurs finaux et aux intégrateurs de systèmes l'intérêt de pouvoir faire varier les vitesses pendant le traitement.

Du côté du laboratoire, le robot a accès à deux têtes motorisées : une servobroche PushCorp. STC1015 de 10 000 tr/min et 15 HP et une servobroche PushCorp. STC0605 de 6 000 tr/min et 5 HP. Le moteur de 15 HP est capable de maintenir divers outils abrasifs radiaux qui nécessitent des niveaux élevés de vitesse et de puissance pour obtenir les résultats spécifiés. La broche est montée sur un dispositif de conformité AFD1240 afin que le technicien puisse contrôler la quantité de force constante pendant le processus de finition. Le moteur 5 HP est utilisé pour les petits abrasifs et les abrasifs légers. Cette broche est montée sur un dispositif de conformité active AFD310 pour un certain degré de contrôle de la force et pour prouver que les pièces peuvent passer d'une application manuelle à une application automatique tout en obtenant des résultats similaires.

M. Landes a indiqué que le laboratoire avait achevé environ neuf cas de test à la mi-juin, et que six autres étaient en cours. Simultanément, les premières présentations officielles ont été faites à l'équipe de vente de la société, de sorte que le nombre de projets devrait augmenter considérablement au cours de la dernière partie de l'année.

Bien que le programme APS soit relativement nouveau, M. Landes a fait part de quelques exemples de réussite. Dans un cas, un fabricant d'appareils d'éclairage encastrés cherchait un moyen d'améliorer le processus de polissage de l'intérieur des boîtiers d'éclairage. Le processus impliquait l'utilisation de meules abrasives fixes (FAB) et l'application d'une pâte à polir. Après avoir travaillé sur l'application en laboratoire, l'équipe de l'APS a suggéré de projeter de l'eau sur la pièce à usiner, puis d'utiliser une nouvelle meule FAB de Norton, dont l'abrasif en carbure de silicium est uniformément dispersé et appliqué sur les deux faces de la toile de la meule.

Le fabricant a été invité à visiter le laboratoire et à voir le processus recommandé en action. Après avoir constaté que les résultats finaux étaient obtenus sans qu'il soit nécessaire d'appliquer, de nettoyer et d'éliminer de grandes quantités de pâte à polir, l'entreprise a approuvé les investissements dans les nouveaux équipements de finition des métaux, qui comprenaient des ajustements mécaniques pour que l'eau soit acheminée vers la pièce à usiner pendant le polissage.

"Nous sommes tout à fait à l'aise lorsque le client se trouve dans le laboratoire et qu'il regarde par-dessus notre épaule. Nous ne sommes pas un laboratoire fermé", a déclaré M. Landes.

Dans un autre cas, un fabricant de roues de chemin de fer recherchait un processus automatisé pour éliminer les multiples défauts des roues jusqu'à une profondeur de 0,125 pouce, le tout dans une fenêtre de processus de 60 à 75 secondes. Il souhaitait également utiliser une bande abrasive capable de résister à un poste de travail de huit heures. L'entreprise utilisait des meuleuses manuelles pour effectuer la même tâche avec des outils à main.

Selon M. Landes, c'est là que les techniciens ont dû faire preuve de créativité. Ne pouvant accueillir une roue de chemin de fer complète dans le laboratoire, ils ont demandé un quart de roue, qui convenait beaucoup mieux. L'équipe de l'APS a également dû adapter la taille de l'abrasif à utiliser pour tenir compte des limites du laboratoire.