Description des produits

- Les lamelles non tissées combinent l'ébavurage, le mélange et la finition en une seule étape pour une plus grande efficacité.

- Construit pour une longue durée de vie, la flexibilité, la résistance à la chaleur et la résistance à la charge

- Excellent choix pour les substrats en aluminium, acier et titane

- Le chevauchement des lamelles augmente la durabilité et améliore le taux de coupe.

- La bande ouverte répond aux irrégularités de la surface et minimise le gougeage de la pièce.

- La plaque en résine phénolique offre un effet de coussin pour un mélange optimal et amortit les vibrations, réduisant ainsi la fatigue de l'opérateur et l'usure de l'outil.

- Fabriqué avec de l'oxyde d'aluminium pour une coupe rapide et une longue durée de vie.

Durable et résistant à la chaleur

Idéal pour les applications légères d'ébavurage et d'estompage où la finition est importante, le Zirconium Corindon Le disque à lamelles de conditionnement de surface Standard Abrasives™ permet d'obtenir une coupe rapide et une finition homogène en une seule étape. Le matériau en nylon non tissé est à la fois durable et résistant à la charge, ce qui en fait un disque particulièrement durable. Le voile ouvert résistant à la chaleur en fait un excellent choix pour une utilisation sur l'aluminium, l'acier inoxydable et le titane.

Applications recommandées

Ce produit en oxyde d'aluminium non tissé offre une excellente solution pour l'ébavurage, la cassure des bords, l'estompage, le nettoyage, la finition et le polissage après le meulage traditionnel effectué avec un disque à fibres en résine ou un disque à lamelles. Il permet d'ébavurer les surfaces et les bords fraisés, de préparer l'anodisation, d'estomper les cordons de soudure, d'éliminer les bavures et les lignes de séparation, et de supprimer les rayures ou la décoloration des soudures.

Conçu pour une efficacité en une seule étape et une utilité prolongée

Les disques à lamelles sont des disques tridimensionnels dotés de couches superposées de lamelles non tissées, renforcées par une grille, qui se déploient en éventail à partir d'un moyeu central. Les couches superposées exposent continuellement le minéral abrasif frais pour une coupe rapide, tandis que l'amortissement des lamelles crée une finition homogène et mélangée. Alternative aux disques revêtus, les disques à lamelles pour le traitement de surface ébavurent et finissent en une seule étape, ce qui permet de gagner du temps et d'économiser de l'argent dans de nombreuses applications typiques. De plus, comme leur construction en chevauchement permet de charger plus de matériau abrasif sur la surface de coupe, ils ont une durée de vie bien supérieure à celle des disques classiques. Les disques à lamelles ont la souplesse nécessaire pour suivre facilement les courbes et les contours, tout en réduisant le gougeage et en améliorant le confort de l'opérateur.

Utilisation d'un disque à lamelles

Les disques à lamelles sont utilisés sur une meuleuse d'angle. Les disques à lamelles avec un trou central de 7/8″ peuvent être fixés sur une ponceuse à angle droit avec un écrou de retenue de disque compatible (vendu séparément). Les disques à lamelles avec un filetage interne de 5/8-11 sont conçus pour être montés directement sur des outils avec des arbres filetés 5/8-11 EXT.

Notre disque à lamelles Standard Abrasives™ Surface Conditioning Disc (PDF, 2,9 Mo) est conçu avec un profil conique de type 29. Les lamelles sont inclinées pour offrir une action de coupe plus agressive, ce qui rend ce profil idéal pour l'enlèvement de matière et l'obtention de résultats plus rapides sur les arêtes, les plats et les contours.

Quality Standard Abrasives™ Solutions pour les applications industrielles

La marque Standard Abrasives fournit des abrasifs de qualité à l'industrie du travail des métaux depuis plus de 50 ans. Les clients s'appuient sur notre large gamme de produits de haute performance, y compris les gammes d'abrasifs appliqués, collés et non tissés.

Le disque à lamelles en corindon de zirconium est adapté au meulage intensif, avec une ténacité et une netteté excellentes. Il est principalement utilisé pour le meulage grossier, l'ébavurage, le meulage du bois et le polissage du métal, de l'acier à haute teneur en carbone et de l'acier inoxydable. Les abrasifs pour disques à lamelles en corindon zirconien ont une meilleure résistance à la chaleur que l'alumine fondue brune, ce qui en fait un bon choix pour les applications de meulage et d'usinage à haute pression. Le disque à lamelles en corindon zirconien est généralement utilisé pour le meulage de l'acier inoxydable, des alliages de nickel, de l'aluminium, du titane, de la fonte, de l'acier au carbone, des soudures, etc.

Propriétés du corindon de zirconium

Le corindon zirconien est un matériau extrêmement dur, d'une dureté de 9 à 10 sur l'échelle de Mohs. Outre sa grande dureté, le corindon de zirconium présente une ténacité et une durabilité élevées, ce qui en fait un choix rentable pour de nombreuses applications. Il convient également aux applications à haute température. Il présente une forte résistance chimique et est idéal pour une utilisation dans des environnements difficiles.

La performance des abrasifs au corindon de zirconium :

- Selon les indicateurs physiques et chimiques et la teneur en ZrO2, il existe généralement un corindon à faible teneur en zirconium (ZrO210%~15%), un corindon à teneur moyenne en zirconium (ZrO225%) et un corindon à haute teneur en zirconium (ZrO240%). La phase cristalline principale du corindon de zirconium est l'α-Al2O3, la phase cristalline secondaire est la baddeleyite, et il y a également une petite quantité de phase vitreuse.

- Le corindon de zirconium a une texture dure, une structure compacte, une résistance élevée, une bonne résistance aux chocs thermiques et est généralement de couleur taupe. Sa densité est de 4,05 g/centimètre cube. Il présente une bonne résistance à la corrosion par fusion et est principalement utilisé comme matériau de revêtement des fours à verre.

- Les abrasifs en corindon de zirconium ont une texture dure, une structure compacte, une résistance élevée, une bonne résistance aux chocs thermiques, et leur couleur est généralement taupe.

L'utilisation d'abrasifs à base de corindon zirconien :

- Le corindon de zirconium présente une bonne résistance à l'érosion par fusion. En tant qu'abrasif de qualité supérieure, il permet de fabriquer des meules de haute performance et a un bon effet de meulage sur les pièces en acier, les pièces en fonte, l'acier résistant à la chaleur et divers matériaux d'alliage ;

- Le corindon de zirconium est également une matière première réfractaire de haute qualité. C'est un matériau idéal pour la fabrication de buses coulissantes et de buses immergées à haute performance. Il peut également être utilisé pour fabriquer des briques de corindon de zirconium pour les fours de fusion du verre.

- Il est largement utilisé dans la production et la fabrication de matériaux réfractaires tels que le laminage continu et la coulée continue, les tuyères, les canaux et les fours à verre dans l'industrie du fer et de l'acier.

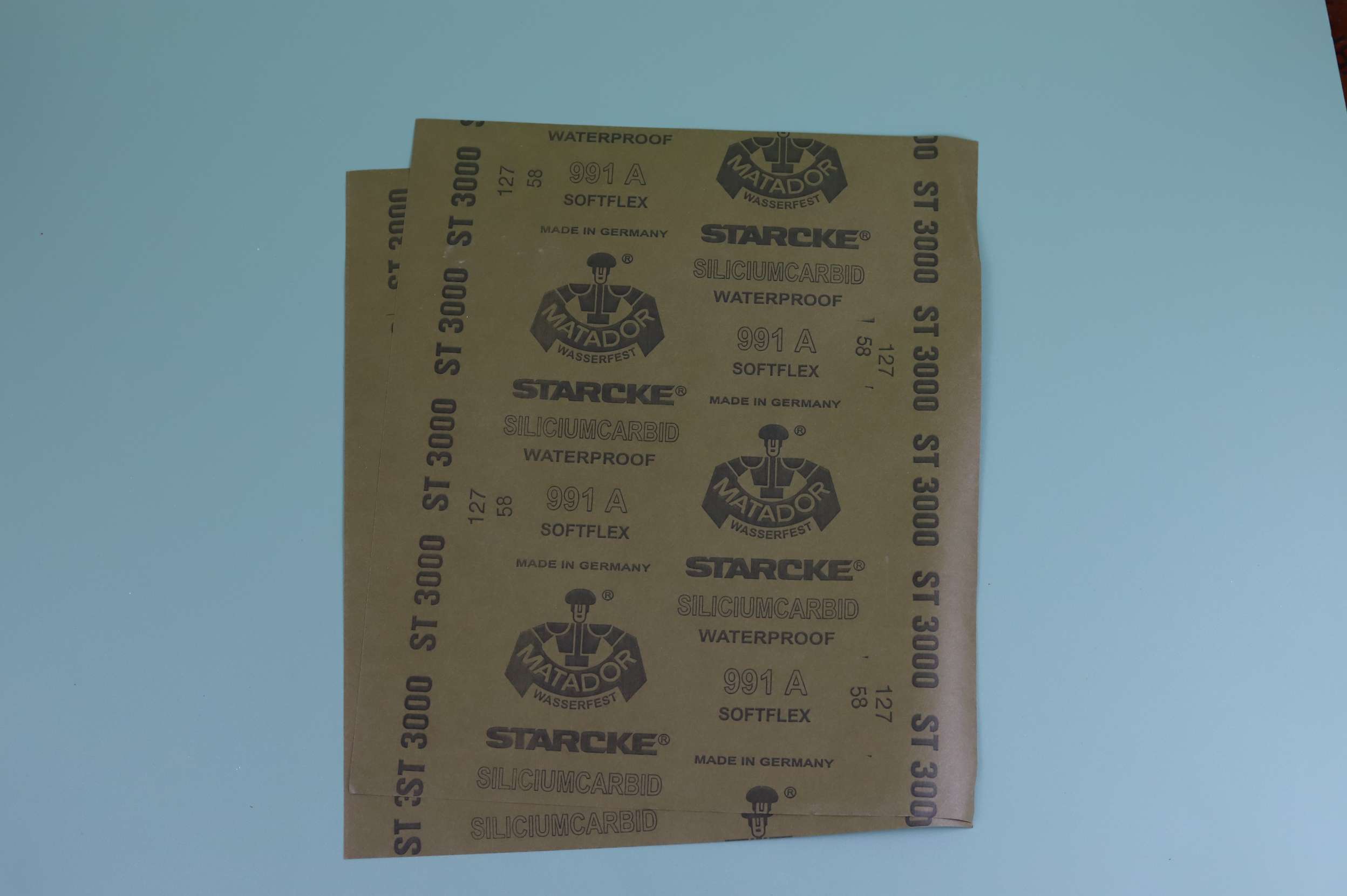

- La micropoudre de corindon de zirconium est principalement utilisée pour fabriquer des pâtes abrasives, de la cire de polissage, de la toile émeri et du papier de verre, etc.

- Le corindon de zirconium présente une bonne résistance à l'érosion par fusion. En tant qu'abrasif de haute qualité, il a un bon effet de meulage sur les pièces en acier, les pièces en fonte, l'acier résistant à la chaleur et divers matériaux d'alliage. L'entreprise peut fabriquer des meules en corindon de zirconium très performantes, des meules stériles, des disques de coupe, des meules pour rails, des bandes abrasives à grande vitesse, etc.

La performance de l'abrasif en corindon de zirconium :

1. Structure microcristalline et taille des cristaux. La fusion et la production du corindon de zirconium nécessitent un refroidissement rapide pour obtenir des particules abrasives avec des cristaux plus petits, ce qui lui confère les caractéristiques d'une résistance à l'usure élevée par rapport aux abrasifs traditionnels tels que le corindon blanc et le corindon brun. La structure microcristalline et la taille des cristaux sont également les principaux indicateurs permettant de déterminer la qualité du corindon de zirconium AZ-40.

La microstructure permet de voir si la structure homogène de l'eutectique est parfaite, s'il y a une phase séparée et quelle est la quantité de phase séparée, et en même temps de voir si la phase séparée est de la zircone ou de l'alumine. La taille des cristaux peut également être observée à travers la microstructure. Plus la taille des cristaux est petite, plus le nombre d'unités impliquées dans le broyage est important et plus la durée de vie du broyage est longue.

2. Teneur en zircone. Il existe de nombreuses matières premières de zirconium pour la production de corindon de zirconium, et généralement le sable de zircon et d'autres matériaux de zirconium sont les principaux matériaux. Le corindon de 25 zirconium produit a une faible teneur en zircone et un coût relativement faible. Il convient aux industries telles que les meules à usage intensif, les pièces moulées en acier, l'acier superdur, le sablage de pierres et la fabrication de produits résistants à l'usure. Le corindon de zirconium 40 a une teneur élevée en zircone et une densité apparente élevée, et convient à la production de disques de coupe, d'abrasifs appliqués tels que les disques de ponçage en papier d'acier, les roues en fibre, les roues de polissage en nylon et d'autres produits.

3. Composition granulométrique. La densité apparente de l'abrasif en corindon de zirconium dépend en grande partie du processus de production. La taille des particules de corindon de zirconium produites par le broyeur à billes Barmac est plus arrondie, avec une densité apparente élevée et une meilleure résistance à l'usure.

4. Densité apparente. La densité apparente du zirconium 25 est de 1,90-2,30 g/cm3 et la densité est de 4,3 g/cm3, soit 25-35% de plus que le corindon fondu ordinaire. La densité apparente du zirconium 40 est de 2,15-2,45 g/cm3, et la densité est de 4,6 g/cm3, soit 35-45% de plus que le corindon fondu ordinaire. La ténacité est 14 à 18 fois supérieure à celle du corindon brun.

Détail du produit et principales spécifications

|

Matériau abrasif

|

Oxyde d'aluminium

|

|

Disponibilité de la vente alternative

|

6. Ce produit est destiné à un usage industriel uniquement et il n'y a pas de restrictions concernant les COV.

|

|

Marque

|

Standard Abrasives™

|

|

Diamètre du trou central (impérial)

|

0,875 pouce

|

|

Diamètre du trou central (métrique)

|

22.225 mm

|

|

Trou central Taille du filetage

|

5/8″-11

|

|

Grade

|

Grossière, MoyenTrès bon

|

|

Vitesse maximale

|

13300 tr/min

|

|

Diamètre global (impérial)

|

4.5 in

|

Application du produit

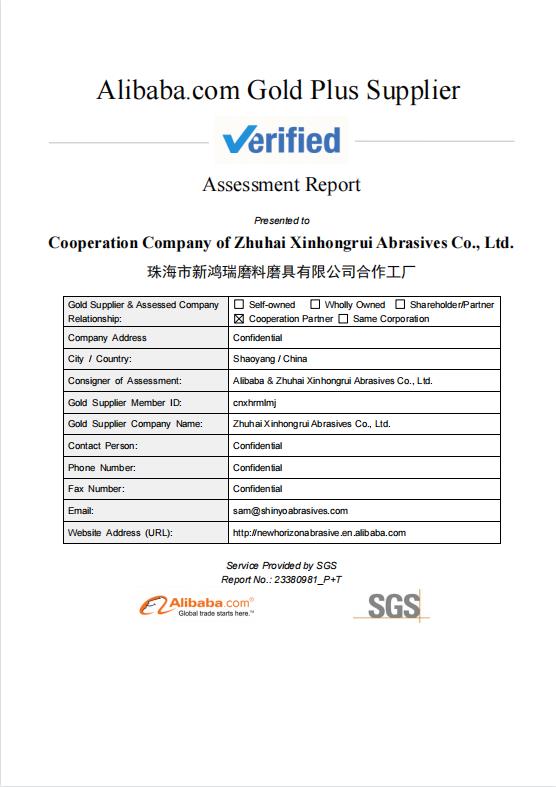

Certificat