Wenn es um Investitionen in Werkzeugmaschinen oder Automatisierung geht, machen sich alle Metallverarbeitungsunternehmen den Slogan des Bundesstaates Missouri zu eigen: "Zeig's mir!"

Das ist leicht zu verstehen. Der Nachweis einer Investitionsrendite (ROI) macht Entscheidungen immer leicht.

"In einer Zeit, in der die nordamerikanischen Hersteller qualitativ hochwertige Produkte schneller liefern müssen und gleichzeitig unter Arbeitskräftemangel leiden, freuen wir uns, das neue APS-Programm anzukündigen, das ihnen einen Teil der Last abnehmen kann", sagte Tony Landes, APS Commercial Manager.

Landes fügte hinzu, dass viele Hersteller bereits vor der Pandemie Interesse daran hatten, sich über Möglichkeiten zur Optimierung ihrer Metallveredelungsaktivitäten zu informieren, aber dieses Interesse hat sich angesichts der steigenden Arbeitskosten noch verstärkt. Vorgeschlagene Projekte, die vor der COVID-19-Krise auf der Grundlage der Arbeitskosten einen ROI von fünf Jahren versprachen, weisen jetzt einen ROI von zwei Jahren auf, da die Stundenlöhne in einigen Bereichen in die Höhe geschnellt sind.

Diese Art von Prozess-Upgrades oder Automatisierungsinvestitionen werden noch komplizierter, wenn Probleme in der Lieferkette berücksichtigt werden. Die Vorlaufzeiten für einige Roboter können sich beispielsweise auf bis zu ein Jahr erstrecken.

Eines der Ziele des APS-Programms, so Landes, ist es, den Herstellern zu zeigen, dass die vorgeschlagenen Verbesserungen in der Prozessentwicklung tatsächlich möglich sind, um ihnen das Vertrauen zu geben, ihre Investitionen voranzutreiben und sie an den Punkt zu bringen, an dem sie so bald wie möglich die Früchte ernten. Die Tests und die Sammlung quantitativer Daten werden in Northborough durchgeführt, so dass der Hersteller keine Zeit und Ressourcen aufwenden muss, um das Gleiche in seinem eigenen Betrieb zu tun, und die Ergebnisse werden dem Hersteller innerhalb kurzer Zeit zur Verfügung gestellt.

"Unser Labor ist für diese Art von Projekten vorgesehen", sagte Landes. "Es ist ein Spielplatz für Ingenieure."

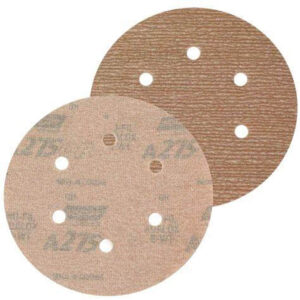

Das Herzstück des Programms ist die APS-Automatisierungszelle, mit der alle Arten von Medium-zu-Teil- (bei denen der Roboter das Schleifmittel auf ein fixiertes Werkstück aufträgt) und Medium-zu-Teil-Anwendungen (bei denen der Roboter das Teil zu feststehenden Schleifmaschinen bewegt) getestet werden können. Die Zelle kann auch die Nass- und Trockenbearbeitung nachbilden. Das gesamte Spektrum an Schleifmitteln, wie z. B. beschichtete Schleifmittel, Schleifvliese, dünne Schleifscheiben, gebundene Schleifmittel und Superschleifmittel, ist für Tests zugänglich.

Ein 210-kg-Roboter vom Typ FANUC R2000iC, der im Dezember 2021 eintraf und im Februar 2022 in Betrieb genommen wurde, sorgt für die automatisierten Bewegungen, die für die Tests erforderlich sind. Der Roboter, der die aufgebrachte Kraft erkennen und entsprechend anpassen kann, ist mit einem ATI-Werkzeugwechsler ausgestattet, der mit einem End-of-Arm-Greifer gekoppelt werden kann, um Teile zu halten, die der Schleifmaschine vorgelegt werden, oder er kann auch mit einer Reihe von tragbaren Werkzeugen und Spindeln gekoppelt werden, die es dem Roboter ermöglichen, Schleifmittel zu halten, die dann auf Werkstücke aufgebracht werden.

Die Zelle verfügt über zwei ACME-Finish-/Schleifköpfe, die beide mit variabler Geschwindigkeit arbeiten. Eine Maschine, ein gestapelter Kopf, hat eine untere Spindel mit einem 40-PS-Motor, der große Superschleif-, Diamant-, gebundene und Trennscheiben antreiben kann. Die Welle kann auch alle Arten von Radialprodukten bis zu einem Durchmesser von 20 Zoll antreiben. Der obere Kopf der gestapelten Einheit ist ein 5-PS-Motor, der direkt auf einer Kontaktscheibe oder als Durchhang der Bandeinrichtung eingesetzt werden kann. Die Einheit kann einen bis zu 3 Zoll breiten Riemen jeder Art antreiben.

Bei der zweiten Schleifmaschine handelt es sich um einen Side-by-Side-Bearbeitungskopf, der über eine programmierbare Schwenkoption für die Basis verfügt. Diese Option ermöglicht die Bearbeitung ungewöhnlich geformter Werkstücke, da sich der Kopf zur gleichen Zeit wie der Ankerroboter drehen kann. Der Kopf hat auch die Möglichkeit, zwei Bänder gleichzeitig laufen zu lassen, wobei verschiedene Körnungen, Körner und Untergründe sowie verschiedene Arten von Kontaktscheiben in verschiedenen Aufstellungen verwendet werden können. Diese Kontaktscheiben können auf einer pneumatisch schwimmenden Spindel montiert werden, um verschiedene Druckeinstellungen während des Kontaktpunkts zu ermöglichen.

Landes merkte an, dass die drehzahlvariablen Motoren an den Schleifmaschinen sehr wichtig für die Prüfung bestimmter Anwendungen sind. Damit kann das Labor den Endbenutzern und Systemintegratoren den Wert der Möglichkeit zeigen, die Geschwindigkeit während der Bearbeitung zu variieren.

Auf der Medien-zu-Teil-Seite des Labors hat der Roboter Zugang zu zwei motorisierten Köpfen: einer PushCorp. STC1015 Servospindel mit 10.000 Umdrehungen pro Minute und 15 PS und eine PushCorp. STC0605 Servospindel mit 6.000 Umdrehungen pro Minute und 5 PS. Der 15-PS-Motor ist in der Lage, verschiedene Radialschleifwerkzeuge aufzunehmen, die eine hohe Geschwindigkeit und Leistung benötigen, um die gewünschten Ergebnisse zu erzielen. Die Spindel ist auf einer AFD1240 Nachgiebigkeitsvorrichtung montiert, so dass der Techniker die Höhe der gleichmäßigen Kraft während des Endbearbeitungsprozesses steuern kann. Der 5-PS-Motor wird für kleine und leichtere Schleifmittel verwendet. Diese Spindel ist auf einer aktiven Nachgiebigkeitsvorrichtung AFD310 montiert, um eine gewisse Kraftkontrolle zu ermöglichen und um zu beweisen, dass Teile von manuellen auf automatische Anwendungen umgestellt werden können, während ähnliche Ergebnisse erzielt werden.

Landes sagte, dass das Labor bis Mitte Juni etwa neun Testfälle abgeschlossen hat und weitere sechs in Arbeit sind. Gleichzeitig wurden dem Vertriebsteam des Unternehmens die ersten formellen Präsentationen vorgelegt, so dass die Zahl der Projekte in der zweiten Jahreshälfte voraussichtlich erheblich zunehmen wird.

Obwohl das APS-Programm noch relativ neu ist, konnte Landes bereits von einigen Erfolgsgeschichten berichten. In einem Fall suchte ein Hersteller von Einbauleuchten nach einer Möglichkeit, das Polieren der Innenseiten von Leuchtengehäusen zu verbessern. Das Verfahren umfasste feststehende Schleifscheiben (FAB) und das Auftragen von Schwabbelmasse. Nach der Arbeit an der Anwendung im Labor schlug das APS-Team vor, Wasser auf das Werkstück zu projizieren und dann eine neue Norton FAB-Schwabbelscheibe zu verwenden, bei der ein Siliziumkarbid-Schleifmittel gleichmäßig verteilt und auf beiden Seiten des Scheibentuchs aufgetragen wurde.

Der Hersteller wurde eingeladen, das Labor zu besuchen und das empfohlene Verfahren in Aktion zu sehen. Nachdem er gesehen hatte, dass die Endergebnisse ohne die Notwendigkeit des Auftragens, Reinigens und Entsorgens großer Mengen von Poliermittel erzielt wurden, genehmigte das Unternehmen die Investitionen in die neue Metallveredelungsanlage, die auch mechanische Anpassungen umfasste, um während des Polierens Wasser an das Werkstück zu liefern.

"Wir fühlen uns mehr als wohl dabei, wenn uns der Kunde im Labor über die Schulter schaut. Wir sind kein geschlossenes Labor", sagte Landes.

In einem anderen Fall suchte ein Hersteller von Eisenbahnrädern nach einem automatisierten Verfahren, mit dem er mehrere Defekte in den Rädern bis zu einer Tiefe von 0,125 Zoll in einem Prozessfenster von 60 bis 75 Sekunden entfernen konnte. Außerdem sollte ein Schleifband zum Einsatz kommen, das eine ganze Acht-Stunden-Schicht überstehen würde. Das Unternehmen war auf manuelle Schleifmaschinen angewiesen, um die gleiche Aufgabe mit Handwerkzeugen zu erledigen.

Landes sagte, dass die Techniker hier kreativ werden mussten. Da sie nicht in der Lage waren, ein komplettes Eisenbahnrad im Labor unterzubringen, forderten sie ein Viertel des Rades an, das viel besser passte. Das APS-Team musste auch die Größe des zu verwendenden Schleifmittels an die räumlichen Gegebenheiten des Labors anpassen.